Alles andere als ein 08/15 Projekt - So steuern wir die Biogasproduktion aus der Cloud!

Vor über vier Jahren entwickelten wir in Zusammenarbeit mit Pöttinger Entsorgungstechnik eine cloudbasierte Steuerung für Trockenfermentationsanlagen, welche seither zuverlässig ihre Arbeit verrichtet. Dass bei diesem Projekt sehr unterschiedliche Domänen (um nicht zu sagen Welten) aufeinandertreffen, war uns von Beginn an klar. Biochemische Abläufe, Mechatronik und Elektronik treffen auf moderne Softwareentwicklung, was uns motivierte tief in das Themengebiet einzutauchen, von gewohnten Mustern abzuweichen und neue Methoden auszuprobieren. Welche Hürden wir dabei bewältigt haben und was dieses Projekt besonders macht, erzählen wir nachfolgend.

Trockenfermentation

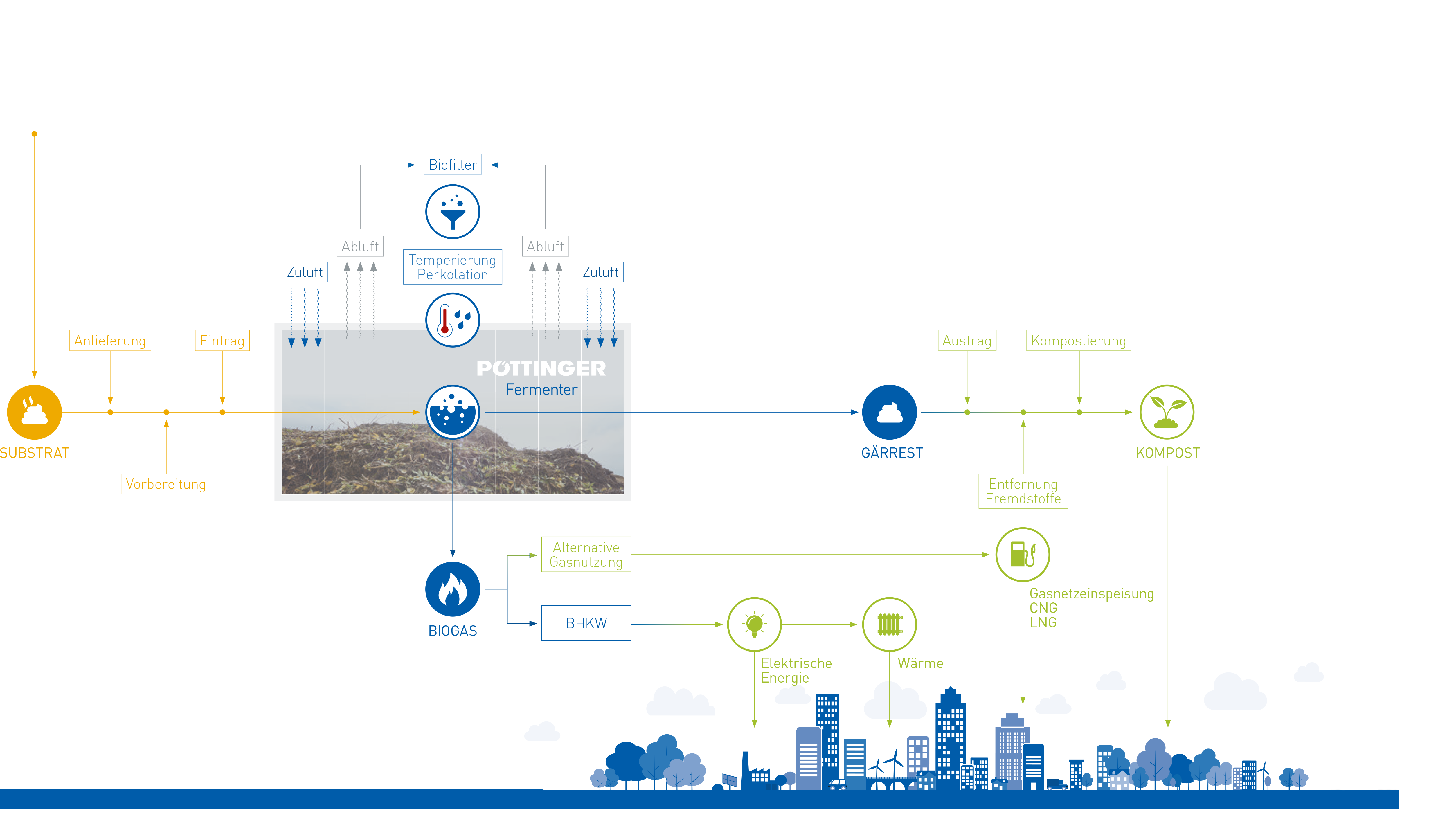

Bei der Trockenfermentation werden in eigens dafür konzipierten Anlagen organische Reststoffe (z.B. kommunaler Biomüll, Reststoffe aus der Landwirtschaft, etc.) zu Methangas (CH4) verarbeitet. Die dafür entwickelten Anlagen der Firma Pöttinger Entsorgungstechnik bestehen aus Containern, die zunächst mit den organischen Reststoffen befüllt und anschließend luftdicht verschlossen werden.

Durch die genaue Steuerung der Umgebungsparameter (z.B. Temperatur und Feuchtigkeit) entsteht so über einen Zeitraum von etwa drei Wochen ein Vergärungsprozess, bei dem schließlich das wertvolle Biogas produziert wird. Dieses kann im Anschluss zur Gewinnung von (Wärme-)Energie genutzt werden. Zusätzlich beschleunigt das Verfahren auch die Kompostierung, sodass das Restgut aus den Containern im Anschluss zu Kompost und Humusdünger weiterverarbeitet werden kann.

Im Unterschied zur reinen Entsorgung und Verbrennung schließt sich beim Einsatz des Pöttinger Fermenters der Stoffkreislauf sowohl in ökonomischer als auch in ökologischer Hinsicht. Dabei wird CO2-neutral Methan produziert wodurch in weiterer Folge fossile Energieträger eingespart werden können.

Altbekannte Hilfsmittel

Wir starteten 2021 beim gemeinsamen Kick-Off-Termin und versuchten zunächst so viel wie möglich über Trockenfermentation und die zu steuernde Anlage herauszufinden. Dabei hatten wir rasch zwei Erkenntnisse:

1.- Das Verständnis über die Phasen und genauen Abläufe der Trockenfermentation sind für den Projekterfolg entscheidend.

2.- Für die Steuerung von Hardware (Ventile, Lüfter, Pumpen, etc.) müssen wir den Aufbau der Anlage samt aller Komponenten genau kennen.

Glücklicherweise waren uns unsere Ansprechpartner seitens Pöttinger Entsorgungstechnik mit eben diesen Informationen behilflich. Anlagen- bzw. Schaltungspläne und Spezifikationen für Hardwarekomponenten wurden ausführlich erklärt. Im Rahmen dieser Spezifikationsphase wurde auch der Ablauf des Fermentationsprozesses im Detail besprochen um der Umsetzung einer Steuerung aus der Cloud (Microsoft Azure) näher zu kommen.

Doch was war das Resultat dieses Know-How-Transfers und wie konnten wir die Ergebnisse strukturiert dokumentieren?

Wir entschieden uns dafür, die Steuerungslogik in einer umfangreichen Excel-Datei festzuhalten. Zugegeben, Excel erscheint zwar wenig innovativ, in diesem Szenario wählten wir damit jedoch ein Hilfsmittel, dass es nicht nur erlaubt, komplexe Steuerungslogik übersichtlich zu dokumentieren, sondern auch seitens des Auftraggebers gelesen und weiterentwickelt werden kann, wodurch eine „Win-Win-Situation“ entstand.

Software trifft Hardware

Nachdem die gesamte Steuerungslogik ausformuliert und ein genaues Bild über den Aufbau der Anlage vorhanden war, begann die Umsetzung der cloudbasierten Softwarelösung. Neben Azure Functions für die Steuerungslogik setzten wir für die Nachrichtenübermittlung Azure IoT Hub und Azure Service Bus ein. Besonders spannend gestaltete sich der Kommunikationsweg zur Hardwaresteuerung.

Während wir in herkömmlichen Projekten auf Benutzerinteraktionen reagieren, agiert die Steuerungslogik für die Anlage weitestgehend autonom. Das bedeutet, dass der Status der Anlage inkl. aller Sensorwerte permanent erfasst und ausgewertet werden muss, um bei Bedarf steuernd einzugreifen. In enger Abstimmung entschieden wir uns für eine Kommunikation im 10-Sekunden-Takt.

Folglich schickt die Anlage den Status aller Sensoren und Aktoren kontinuierlich an die Cloud, welche im Anschluss mit Steuerbefehlen für die Aktoren antwortet. So stellen wir die Reaktionsfreudigkeit der Anlage innerhalb eines Zeitintervalls sicher, der den optimalen Fermentierungsprozess begünstigt.

Bei einer Anlagensteuerung aus der Cloud bleibt es nicht aus, auch über Verbindungsunterbrechungen nachzudenken. So wurde für Netzwerkausfälle lokal eine eingeschränkte Notsteuerung entwickelt, die auch ohne Netzwerkverbindung einen rudimentären Notlauf ermöglicht und eine Beschädigung der Anlage oder ungewolltes Austreten von Gasen verhindert. Darüber hinaus legten wir die Cloud-Steuerung weitestgehend zustandslos aus, sodass der Fermentationsprozess nach dem erneuten Verbindungsaufbau nahtlos fortgesetzt wird.

Keine 08/15-Steuerung

Während dieses Projekts wurden wir nicht nur inhaltlich herausgefordert, sondern konnten auch technisch neue Kommunikationsmethoden und eine native Cloud-Architektur umsetzen. So schufen wir eine skalierbare Steuerung, die selbst bei Unterbrechungen zuverlässig an den laufenden Prozess anknüpft.

Neben einer Vielzahl von automatisierten Tests halfen uns die genaue Spezifikation des Ablaufs mittels einer Excel-Datei und die Informationen über den Aufbau der Anlage enorm bei der Sicherstellung des Projekterfolgs.

Wir sind stolz darauf, dass die Fermentersteuerung trotz einiger Netzwerkunterbrechungen seit vier Jahren zuverlässig ihren Dienst verrichtet und nun auch in anderen Ländern in Betrieb genommen wird!